Ručně montovaná jednotka s maximálním výkonem 659 k (650 bhp) a točivým momentem 900 Nm pro první zakázkový Bentley Mulliner Bacalar úspěšně absolvovala provozní zkoušky v centru excelence Bentley pro motory W12.

- První agregát W12 pro model Bacalar završil provozní zkoušky v centru excelence Bentley pro motory W12

- Jednotka Bentley W12 je nejvyspělejším 12válcovým spalovacím motorem v historii

- Maximum výkonu 659 k (650 bhp) a nejvyšší točivý moment 900 Nm

- Vývoj jednotky W12 od roku 2003 postupně přinesl zvýšení výkonu až o 27 procent, točivého momentu o 38 procent a pokles emisí o 28 procent

- Každý motor před namontováním do vozidla absolvuje tři speciální testovací režimy

- V závodu Crewe bylo od roku 2002 ručně sestaveno přes 100 tisíc motorů W12 o celkovém výkonu přes šest milionů koňských sil

Model Bacalar oživuje zakázkovou malosériovou výrobu karoserií pod značkou Bentley Mulliner a chlubí se vylepšenou verzí bezkonkurenčního spalovacího motoru Bentley 6,0 litru W12 TSI, který je nejvyspělejší dvanáctiválcovou jednotkou světa.

Od premiéry dvojitě přeplňovaného agregátu W12 v roce 2003 se díky dalšímu technologickému vývoji podařilo zvýšit výkon této jednotky o 27 procent, točivý moment o 38 procent a současně snížit emise o 28 procent.

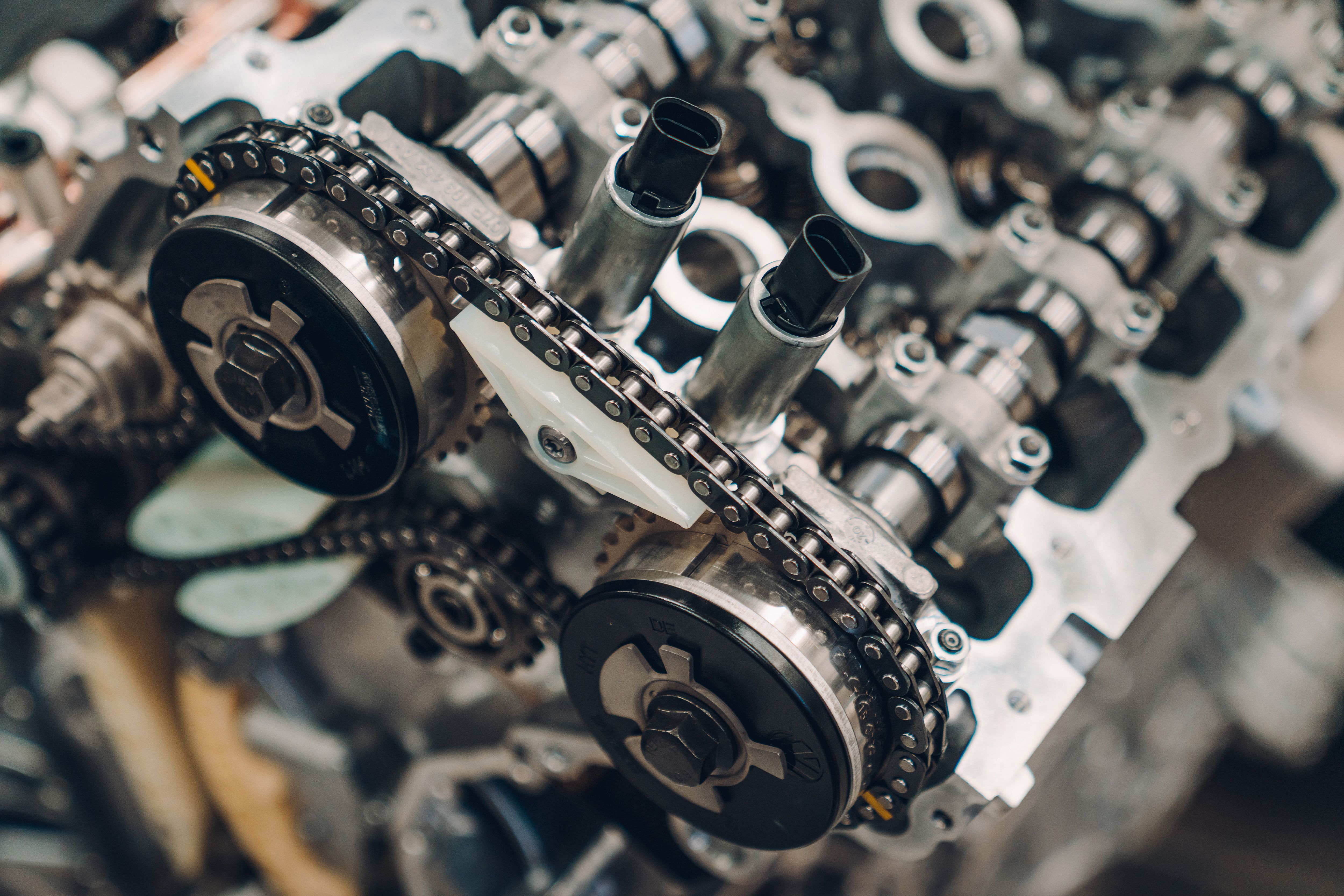

Ke zlepšením přispěl postupný vývoj a optimalizace klikové skříně, mazací a chladicí soustavy, technologie přeplňování turbodmychadly typu Twin-Scroll, jakožto i účinnější procesy vstřikování a spalování.

Každou jednotku W12 ručně montuje tým 45 techniků po dobu 6,5 hodiny a následně motor musí absolvovat propracované provozní zkoušky, kdy je více než hodinu testován na třech specializovaných diagnostických zařízeních pro montované motory.

Provozní zkoušky jsou indikátorem kvality každého motoru, ale současně také zdrojem několika kontrolních bodů pro zaevidování přesného chování každého motoru od první chvíle po vyrobení.

Kvalita zaručena díky testování

Trojice zkoušek, kterým již byla úspěšně podrobena jednotka pro model Bacalar, je součástí mimořádně náročných procesů řízení kvality Bentley.

První zkouška se zaměřuje na netěsnosti a lze ji uskutečnit ve chvíli, kdy montáž motoru dospěla do fáze umožňující naplnění palivové, chladicí a mazací soustavy – tedy výrobní fáze slangově označované „krátký motor“.

Zkouška těsnosti zahrnuje natlakování jednotlivých soustav a provádí se samostatně pro palivo, olej a chladicí kapalinu. Různé dutiny jsou natlakovány na hodnoty 0,2 až 5,0 baru a poté podrobeny měření za postupně klesajícího tlaku. Pokles tlaku v čase je indikátorem kvality utěsnění sestavy motoru. Projeví-li se nezvykle rychlý pokles tlaku, znamená to výskyt netěsnosti. K identifikaci veškerých netěsností se na vnější části motoru rozstřikuje speciální kapalina.

Druhou a současně nejpropracovanější zkouškou je tzv. „studený test“. Motor je ustaven na zkušební stolici, připojí se kabelové svazky i všechny systémy motoru a prostřednictvím klikového hřídele se motor propojí s velkým elektromotorem.

„Rozběhnutím“ spalovacího motoru na zkušební stolici prostřednictvím klikového hřídele je možné nashromáždit údaje z celé řady senzorů. Zařízení během 15minutového cyklu měří 600 individuálních vlastností a charakteristik motoru.

S ohledem na nízké zkušební otáčky pouhých 120 ot/min lze identifikovat veškeré detaily a případná kolísání, neboť vysoký vzorkovací kmitočet odhalí i ty nejkratší anomálie, které by při spouštění nebo běhu motoru za obvyklých otáček zůstaly bez povšimnutí.

Uvedená detailní analýza je cenným nástrojem k přesnému seřízení zapalování motoru. Studený test na základě informací o nastavení získaných ze senzorů na klikovém hřídeli, klikové skříni a vačkových hřídelích společně s hodnotami komprese ve válcích dokáže potvrdit přesnost časování motoru ve prospěch optimálního pracovního taktu.

Jelikož je cílem získat data pro konkrétní válce, studený test se provádí ještě před namontováním sběrného výfukového potrubí, turbodmychadel a dalšího příslušenství. Třetí a konečná zkouška – tzv. „horký test“ – slouží ke kontrole celé sestavy motoru po namontování uvedených částí, kdy se simuluje chod motoru za reálných provozních podmínek.

Před zahájen horkého testu se do motoru doplní UV barvivo za účelem odhalení případných netěsností. Chladicí a palivová soustava je natlakována vzduchem (resp. dusíkem) za účelem finální kontroly před naplněním příslušnými kapalinami připravenými pro testování. Motor se nejprve roztočí pomocí externího zdroje, aby se natlakovala mazací soustava; následně se aktivuje systém zapalování a motor se nechá běžet na volnoběh, zatímco specialista na testování motorů pozorně sluchem kontroluje případné nekultivovanosti chodu a pomocí UV lampy sleduje, zda motor řádně těsní.

Každá jednotka W12 je poté testována nejméně po dobu 21,5 minuty a běží až na 3800 ot/min při maximálním zatížení 300 Nm. Z každé stovky vyrobených motorů je jeden podroben kompletní osmihodinové výkonové zkoušce zahrnující vytáčení na 6000 ot/min a vystavení motoru zatížení 900 Nm.

Od roku 2002, kdy byly v Crewe nainstalovány tři zkušební stolice, zde bylo ručně sestaveno a odzkoušeno přes 100 tisíc jednotek W12.

Technologická vylepšení spalovacího motoru

Legendární dvojitě přeplňovaná jednotka Bentley 6,0 litru W12, jejíž vznik se datuje do roku 2002, se postupně vyvinula v nejnovější verzi motoru W12, montovaného do několika dnešních modelů značky. Díky jedinečnému uspořádání do „W“ je tento motor o 24 procent kratší než odpovídající motor V12, což je přínosem z hlediska stavby karoserie a maximální využitelnosti prostoru v kabině.

Nejnovější generace jednotky W12 se představila roku 2016 v modelu Bentayga. Důkladně přepracovaný motor se pochlubil mj. klikovou skříní kratší o 30 procent než u předchůdce a speciálním ošetřením povrchu válců ve prospěch nižšího tření a vyšší odolnosti vůči korozi. Plazmatickým nástřikem v řízené atmosféře (APS) se na vnitřní stěny válců nanáší vrstva nízkolegované oceli.

Vylepšena byla i chladicí soustava, kdy motor používá tři samostatné chladicí okruhy. První slouží k co nejrychlejšímu zahřátí hlav válců na optimální provozní teplotu s cílem dosáhnout co nejlepšího chodu motoru a nízkých emisí. Druhý okruh slouží k ochlazování bloku motoru a mazací soustavy, zatímco třetí řeší tepelné zatížení turbodmychadel. Každý z okruhů používá vyhrazené vodní čerpadlo kvůli optimální samostatné regulaci.

Jednotka W12 kombinuje vysokotlaké přímé vstřikování paliva (vstřikovací tlak činí 200 barů) s nízkotlakým vstřikováním do sacího kanálu (6 barů). Výsledkem spojení těchto dvou přístupů je maximální kultivovanost chodu, nižší emise pevných částic a optimální přenos výkonu a točivého momentu.

Turbodmychadla typu Twin-Scroll minimalizují dobu odezvy přeplňování a umožňují efektivnější konstrukci výfuku. Soustavy výfukových potrubí pro tři přední a tři zadní válce jsou vzájemně odděleny a slouží k pohonu lopatkových kol přeplňování Twin-Scroll. Skříň turbodmychadla je navařena přímo na sběrné výfukové potrubí a používá integrované senzory otáček, aby motor mohl monitorovat účinnost přeplňování s ohledem na maximální efektivitu chodu.

Systém variabilního zdvihového objemu Bentley za přesně definovaných podmínek vypíná polovinu válců. Pro konkrétní válce se vyřadí z provozu sací a výfukové ventily, vstřikování paliva i zapalování, kdy se motor kvůli hospodárnosti chodu chová jako šestiválec. V tomto režimu lze systém provozovat na 3. až 8. převodový stupeň za otáček pod 3000 ot/min a zatížení max. 300 Nm.